隨著科技與社會的發展,以前常用的微小型孔的加工方法已逐漸被沖壓加工方法所取代,通過使凸模牢固穩定,提高凸模強度,防止凸模斷裂以及改變坯料在沖孔時的受力狀態等。

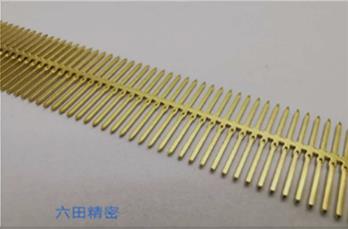

精密沖壓件加工中沖孔直徑與材料厚度的比值d/t可達到如下數值:硬鋼為0.4,軟鋼與黃銅為0.35,鋁為0.3。

在板材上沖小孔時,當材料厚度大于凸模直徑時,其沖孔的過程不是剪切過程,而是通過凸模將材料擠入到凹模內的過程。在擠壓開始時,沖出的廢料其中一部分被壓縮而擠向孔的周圍區域中,故沖下的廢料的厚度一般小于原材料的厚度。

在精密沖壓件加工小孔沖裁時,由于沖孔凸模直徑很小,若利用普通方法沖裁,細小的凸模容易折斷,因此設法提高凸模強度防止其折斷定彎曲。其方法和要注意的有:

1,脫料板兼作導向板。

2,導向板與固定工作板之間采用小導柱導套,或直接與大導柱導套相連接。

3,凸模縮入導向板,導向板與凸模固定板間的距離不宜過大。

4,凸模與導向板雙邊間隙小于凸凹模單邊間隙。

5,壓料力與單純脫料相比要增大1.5~2倍。

6,導向板采用或鑲嵌高硬度材料,與通常情況相比取厚20%~30%。

7,兩導柱之間的連線通過工件壓力中xin。

8,多孔沖裁時,直徑較小的凸模較直徑較大的凸模低一個料厚。